Cat:CNCロールミリングマシン

CNCノッチングおよびマーキングマシン

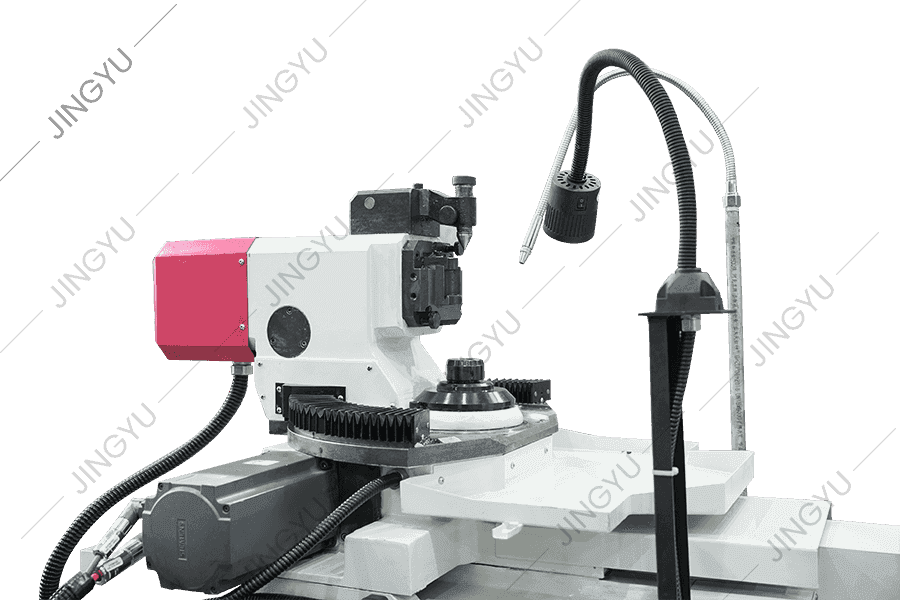

XK9350シリーズCNC Rebar Roll Crescent Grove Milling MachineはXK500タイプのアップグレード製品であり、500mm未満で長さ2500mm未満の直径のロールを処理するのに適しています。

詳細を参照してください

CNCロールフライス盤の自動制御技術

のコア技術の一つ CNCロールフライス盤 は、ロール加工プロセスの正確な制御を実現するために、コンピューター プログラムを通じて工作機械のさまざまな動作を制御する自動 CNC システムです。自動制御技術により、あらかじめ設定された加工経路やパラメータに従って工作機械が動作するため、人為的な操作ミスが大幅に軽減され、加工の一貫性と安定性が向上します。同時に、CNC システムは加工のニーズに応じて工具の軌道と送り速度を自動的に調整し、加工効率と品質のバランスを確保します。自動制御技術は、リアルタイムの監視とフィードバック調整を通じて、機器の故障率を効果的に低減し、全体的な動作の信頼性を向上させることもできます。

高精度メカニカルトランスミッションシステム

CNCロールフライス盤には、加工精度を確保するための重要な部品である高精度メカニカルトランスミッションシステムが装備されています。工作機械のスムーズで正確な動きを実現するために、ガイドレール、リードスクリュー、ベアリングなどの高精度伝達機構を精密製造技術で実現しています。機械伝達系の精度は、ロール表面の加工品質や寸法安定性に直接影響します。伝達構造の設計を最適化し、高品質の材料を使用することにより、CNC ロールフライス盤はミクロンレベルの位置決め精度を達成し、それによって現代産業のロール加工に対する厳しい要件を満たします。

高度な工具管理と切削技術

CNC ロールフライス盤は、自動工具交換、寿命監視、切削パラメータのインテリジェントな調整など、工具管理にインテリジェントな手段を使用しています。これらのテクノロジーは、手動介入を減らし、処理効率を向上させるだけでなく、ツールの耐用年数を延ばし、処理コストを削減します。切削技術の面では、CNC フライス盤は、さまざまなロール素材に応じて切削速度、送り速度、切削深さを調整し、加工中の熱と応力の分布を最適化し、ロールの変形や表面損傷を回避できます。

多軸連携と複合処理機能

CNCロールフライス盤は多軸連携機能を備えていることが多く、複雑な軌道加工を実現できます。多軸リンク技術により、工作機械が複数の軸の動きを同時に制御できるようになり、フライス加工、研削加工、穴あけ加工などの加工方法の組み合わせが実現します。この複合加工機能により、CNC ロールフライス盤は 1 回のクランプで複数の加工を完了できるため、ワークのロードおよびアンロードの回数が削減され、加工効率が向上し、加工精度の一貫性が確保されます。

効率的な冷却と切りくず除去システム

ロール加工では、切断時に発生する熱や切り粉が加工品質に直接影響します。 CNC ロールフライス盤には効率的な冷却システムが装備されており、切断領域から熱をタイムリーに除去し、ワークピースと工具の温度を下げ、熱変形のリスクを軽減します。同時に、切りくず除去システムは、切りくずを迅速に除去し、切りくずによる処理面の傷や装置の詰まりを回避し、処理環境を清潔に保ち、工作機械の通常の動作を保証するように合理的に設計されています。

高度なソフトウェアサポートとシミュレーションテクノロジー

CNC ロールフライス盤の CNC システムには、加工パスのプログラミングだけでなく、加工プロセスのシミュレーションと最適化も行う高度なソフトウェア サポート プラットフォームが装備されています。ソフトウェアシミュレーション技術により、オペレータは加工プロセスを事前にプレビューし、潜在的な問題を発見し、加工パラメータを調整できるため、試行加工の回数と材料の無駄を削減できます。このソフトウェアはデータ収集と分析もサポートしており、処理技術と装置の性能を継続的に向上させるのに役立ちます。

人間とコンピュータの対話インターフェイスの設計

CNCロールフライス盤は、オペレータがプログラムを入力し、パラメータを設定し、故障を診断するのに便利な、フレンドリーなヒューマンコンピュータインタラクションインターフェイスを採用しています。シンプルさと直観性を重視したインターフェイスデザインにより、操作プロセスがよりスムーズになり、操作の難しさが軽減されます。同時に、現代の人間とコンピューターのインターフェイスは通常、タッチ スクリーンとグラフィック ディスプレイをサポートしているため、操作エクスペリエンスと効率が向上します。インターフェースを通じて、オペレーターはリアルタイムで加工状況を監視し、異常事態に迅速に対応し、生産の安全性と加工品質を確保することができます。

装置のモジュール設計

CNC ロールフライス盤は、装置の設置、メンテナンス、アップグレードを容易にするために、設計にモジュラーコンセプトを採用しています。モジュラー設計により、各コンポーネントを個別に分解して交換できるため、メンテナンスの時間とコストが削減されます。同時に、モジュール設計により、顧客のニーズに応じた機能拡張と個別のカスタマイズが容易になり、機器の適応性と耐用年数が向上します。

環境保護・省エネ技術

省エネ・環境保護のコンセプトの推進に伴い、CNCロールフライス盤もコア技術に環境保護・省エネ対策が組み込まれています。工作機械の構造と動力システムを最適化することで、エネルギー消費量と排出ガスを削減します。合理的なエネルギー回収および制御システムにより、機器の運用における資源の無駄が削減され、現代産業のグリーン製造要件が満たされます。

安全保護システム

オペレーターの安全と装置の安定した動作を確保するために、CNC ロールフライス盤には複数の安全保護システムが装備されています。これには、緊急停止ボタン、保護カバー、過負荷保護、異常警報装置が含まれます。安全保護システムは、機器に異常がある場合に適時に介入し、事故を防止し、機器の損傷や人身傷害のリスクを軽減します。

CNCロールフライス盤のコア技術の比較:

| 技術的特徴 | 主な機能の説明 | 加工への影響 |

|---|---|---|

| 自動化制御技術 | コンピュータプログラムは加工パスとパラメータを制御します | 加工の一貫性と効率を向上 |

| 高精度メカニカルトランスミッションシステム | 精密なガイドウェイと送りねじにより、機械の正確な動作が保証されます。 | 加工精度と表面品質を確保 |

| 工具管理と切削技術 | 自動工具交換とインテリジェントな切削パラメータ調整 | 工具の摩耗を軽減し、コストを削減します |

| 多軸連携と複合加工機能 | 複数の軸を調整して複雑な軌跡の加工を完了 | 加工効率を向上させ、クランプ誤差を低減します。 |

| 冷却および切りくず除去システム | 効率的な冷却と切りくず除去 | 加工の安定性を維持し、熱変形や装置の詰まりを防ぎます。 |

| ソフトウェアサポートとシミュレーションテクノロジー | 加工パスプログラミングとプロセスシミュレーション | プロセスを最適化し、試行エラーを削減します |

| ヒューマン・マシン・インターフェースの設計 | 直感的な操作インターフェイスと故障診断サポート | 操作プロセスの簡素化と安全性の向上 |

| モジュラー設計 | コンポーネントは個別に分解および交換可能 | メンテナンスの難易度を下げ、アップグレードを容易にする |

| 環境保護・省エネ技術 | 省エネと排出削減のための構造と電力システムの最適化 | 運用コストを削減し、環境要件を満たします |

| 安全保護システム | 非常停止、保護カバー、過負荷保護など | 人員と設備の安全を確保 |